巩义市盛世净水材料有限公司

整体滤板的生产流程以材料改性与结构成型为核心,主要包含原料预处理、模具设计、浇筑成型及后处理四大阶段。首先,HDPE或玻璃钢原料需经高温熔融与混合改性处理,通过添加抗老化剂、增韧剂等助剂提升材料耐腐蚀性与机械强度。随后,采用数控加工技术制作高精度模具,确保滤板孔距误差控制在±0.5mm以内,满足CJ/T 43-2020标准对气水分布均匀性的要求。

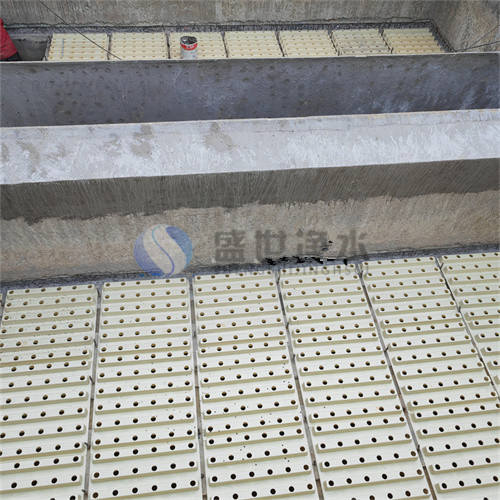

在浇筑成型环节,通过真空负压辅助的一体化浇筑工艺,使熔融材料充分填充模具腔体,消除内部气泡并提升密实度。成型后的滤板需经过阶梯式温度控制的热处理过程,逐步冷却以避免应力集中。后,通过数控铣床对滤板边缘及接缝部位进行精加工,确保安装时的密封性与平整度。

在整体滤板制造中,HDPE(高密度聚乙烯)材料的性能优化是决定产品耐久性与功能性的关键环节。通过引入抗紫外线母料和抗氧化剂,生产商可显著提升材料在长期曝晒及化学腐蚀环境下的稳定性,延长滤板使用寿命达20%以上。针对污水处理场景的特殊需求,部分厂家采用玻璃纤维或碳纤维增强技术,通过双螺杆挤出工艺实现纤维与基体的均匀混合,使改性后的HDPE材料抗压强度突破50kN/m²阈值。与此同时,通过偶联剂对材料界面进行活化处理,可有效提升滤板接缝处的密封性能,降低运行过程中渗漏风险。值得注意的是,改性过程中需精确控制温度曲线与冷却速率,避免材料内部应力集中导致的微裂纹问题,确保终产品符合CJ/T 43-2020标准中关于耐压变形率≤1.5%的硬性要求。