巩义市盛世净水材料有限公司

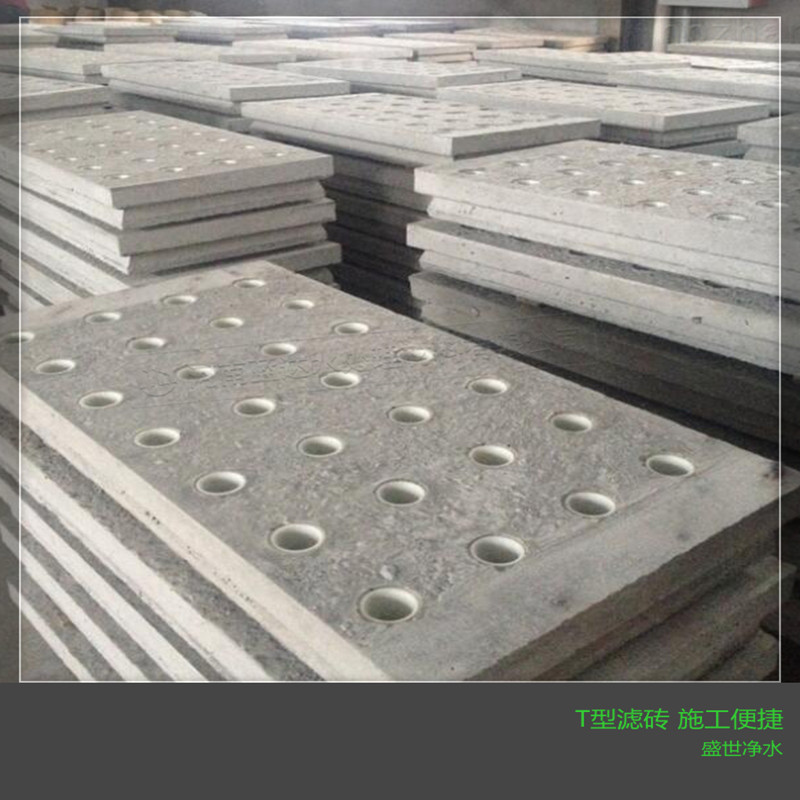

水泥滤板生产过程中,立式钢模浇制工艺是保障产品精度的核心环节。通过采用定制化钢制模具,厂家能够实现滤板几何尺寸的高度一致性。模具内部设置定位卡槽与预埋ABS套管固定装置,确保钢筋骨架与套管的空间关系符合设计要求。浇注时,以C30及以上高标号水泥混合石英砂形成高强度基材,配合机械搅拌系统将水灰比严格控制在0.38±0.02范围内,既保证流动性又避免泌水现象。

工艺优化建议:定期检测模具垂直度与内壁光洁度,可减少脱模后表面气孔率,提升成品外观质量。

在此阶段,同步采用高频振捣设备消除混合料内部气泡,结合三次表面收光工序,使滤板成型面达到镜面效果。通过该工艺生产的滤板坯体,经28天标准养护后,抗压强度可稳定超过40MPa,为后续安装精度奠定基础。

在滤板成型过程中,平整度直接影响滤池配水均匀性与密封效果。生产厂家通过立式钢模与标准化施工流程实现毫米级误差控制:首先采用高强度钢模作为支撑框架,配合预埋ABS套管定位系统,确保浇筑时受力均匀;其次通过机械搅拌设备精确调配水灰比,减少因材料收缩产生的形变风险。成型后,作业人员使用激光水平仪对滤板双面进行多点检测,局部误差需调整至≤1mm范围。为提升整池安装适配性,滤板边缘采用数控机床二次打磨,并结合预安装模拟测试,保证终拼装累积误差小于5mm。这一系列工艺不仅满足GB50204《混凝土结构工程施工质量验收规范》要求,更通过全流程数字化监控,大幅降低人工干预导致的偏差风险。